Bus bars laminés Mersen: des solutions sur‑mesure haute performance

Avec plus de 60 ans d’expertise, Mersen conçoit des bus bars laminés sur‑mesure, à faible inductance et haute fiabilité, adaptés aux applications exigeantes de conversion et gestion de l’énergie. Ils allient innovation, flexibilité et performance pour vos applications de puissance.

Avec plus de 60 ans d’expertise, Mersen conçoit des bus bars laminés sur‑mesure, à faible inductance et haute fiabilité, adaptés aux applications exigeantes de conversion et gestion de l’énergie. Ils allient innovation, flexibilité et performance pour vos applications de puissance.

-

Leader en conception et fabrication de bus bars

Forte de plus de soixante ans d’expérience, Mersen développe et fabrique des bus bars laminés sur‑mesure pour les applications de conversion d’énergie les plus exigeantes. Grâce à notre empreinte mondiale en production et en R&D, nous offrons une expertise technique unique et une grande flexibilité pour répondre à chaque besoin client. Cette combinaison de savoir‑faire et d’innovation nous permet de proposer des solutions fiables, performantes et parfaitement adaptées à chaque projet.

Mersen met à profit son expérience à toutes les étapes de production:

- Contrôle et assurance qualité

- Design et ingénierie

- Simulation et le prototypage

- Conception et construction d'outils et de matrices

- Assemblage

- Encapsulation d'époxy

- Usinage de métaux

- Soudure de métaux

- Coupe de matrice

- Laminage

- Revêtement de poudre électrostatique

-

Bus bars haute qualité, de la conception jusqu'à la fabrication

Mersen propose des solutions fiables de distribution de puissance grâce à ses capacités internes de fabrication et d’assemblage de bus bars laminés. Nos processus industriels couvrent chaque étape, de la conception à la livraison, pour garantir des produits performants et conformes aux exigences clients.

-

Fabrication de haute précision internalisée

La maîtrise de la fabrication métallique est essentielle à la production de pièces de haute qualité. Nous disposons d’installations de pointe entièrement intégrées, comprenant des machines CNC, des presses à poinçonner jusqu’à 75 tonnes, des presses plieuses CNC ainsi que différents procédés de finition des arêtes. Nous disposons également d'un large éventail de solutions d’assemblage métallique: brasage par induction, brasage au chalumeau et soudure.

-

Finitions de placage

Nous proposons de nombreux types de finitions : étain, étain‑plomb, nickel, cuivre, argent et or. Les opérations de placage sont réalisées dans des conditions contrôlées en laboratoire avec suivi d’épaisseur, contrôles en cours de fabrication et tests X‑Ray pour garantir une qualité constante.

-

Fabrication précise des composants diélectriques

La qualité des bus bars laminés dépend de la précision des isolants. Nous stockons nos matériaux dans des environnements à humidité et température contrôlées, et les découpons à l’aide d’outils haute précision pour assurer une uniformité parfaite.

-

Sélection des matériaux isolants

Nomex, Mylar, Kapton, Epoxy‑Glass, GPO, Gatex et phénoliques, les matériaux diélectriques que nous utilisons sont adaptés à la plupart des spécifications. Nous disposons également d’un atelier interne de powder coating permettant d’appliquer un revêtement époxy haute tenue, idéal pour des formes complexes ou des environnements sévères.

-

Assemblage et lamination maîtrisés

Chaque bus bar est assemblé et laminé à l’aide de systèmes spécialement conçus pour garantir stabilité mécanique, faible inductance et performance électrique. Les éléments de fixation et de connexion peuvent être intégrés avant ou après la lamination selon les besoins du projet.

-

-

Guide de conception

Qu'est-ce-qu'un bus bar laminé ?

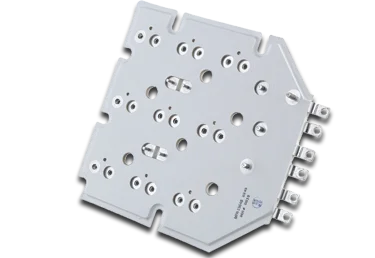

Un bus bar laminé est un composant électrique conçu à partir de plusieurs couches de cuivre usinées, séparées par de minces matériaux diélectriques, puis laminées pour former une structure compacte et homogène. Les formats vont de petits modèles montés en surface, de la taille d’un doigt, jusqu’à des bus bars multicouches dépassant les 6 mètres de longueur. Les bus bars laminés peuvent être utilisés aussi bien pour des petites séries que pour des productions de plusieurs dizaines de milliers de pièces par semaine.

Des caractéristiques mécaniques uniques

La structure physique d’un bus bar offre des avantages mécaniques importants. Dans certaines architectures, un sous‑ensemble complet de distribution d’énergie peut même servir d’élément porteur du système. La conception d’un bus bar dépend directement des contraintes mécaniques et électriques de l’application. Cette section fournit des bases et des données utiles pour aider les ingénieurs à définir correctement les bus bars destinés à des systèmes de distribution de puissance. Une fois le contour général défini, les choix de conception et les options de fabrication influencent fortement le coût final.

Boîte à outils pour l'ingénierie

Pour bien spécifier un bus bar laminé, nous listons plusieurs informations sont indispensables :

– le matériau conducteur,

– le nombre de conducteurs (y compris la terre),

– les dimensions (longueur, largeur, épaisseur),

– les modes d’interconnexion,

– le type de fixation éventuel,

– la finition souhaitée,

– le choix du matériau isolant.

Ces paramètres permettent de concevoir une solution parfaitement adaptée à votre application. -

Avantages

Pourquoi choisir un bus bar laminé ?

Les bus bars permettent de réduire les coûts système, d'améliorer la fiabilité, d’augmenter la capacité et de supprimer les erreurs de câblage. Leur conception réduit l’inductance et augmente la capacitance, garantissant de meilleures performances électriques. Grâce à leur structure multicouche, ils offrent également une solidité mécanique supérieure aux systèmes de câblage traditionnels. Dans certains cas, ils peuvent même contribuer à la rigidité structurelle de l’ensemble du système.

-

Bus bars laminés : un choix performant pour la distribution de puissance

-

Réduction des coûts système

L'utilisation de bus bars laminés permet de réduire les coûts de fabrication en diminuant les temps d’assemblage et la gestion interne des composants. Les conducteurs sont positionnés précisément selon les spécifications du client, limitant les opérations manuelles et réduisant le nombre de pièces à gérer, commander et stocker. -

Flexibilité de conception

Les bus bars usinés sur mesure s’adaptent facilement aux contraintes mécaniques et électriques de chaque application. Ils peuvent être optimisés pour offrir la configuration la plus efficace en termes de performance, d’intégration et de maintenance. -

Fiabilité accrue et qualité industrielle

La substitution de faisceaux par des bus bars élimine pratiquement à 100% les risques de mauvais branchement. Diminuant ainsi les reprises en production et ainsi que les coûts de service. Le bus bar devient ainsi un gage de sécurité et de stabilité. -

Capacitance améliorée

Les bus bars multicouches augmentent naturellement la capacitance tout en abaissant l’impédance caractéristique du système. En utilisant des diélectriques fins et à forte permittivité, on améliore la suppression des parasites et la réduction du bruit électrique.

-

-

-

Inductance réduite

Des conducteurs parallèles très fins séparés par un isolant laminé permettent de minimiser l’inductance. Le flux magnétique s’annule davantage lorsque des potentiels opposés sont laminés ensemble. Les bus bars sont idéalement adaptés aux applications générant de fortes interférences électromagnétiques ou utilisant des technologies rapides comme le SiC (carbure de silicium) ou le GaN (nitrure de gallium). -

Impédance plus faible

La combinaison d’une inductance réduite et d’une capacitance élevée permet de diminuer l’impédance, améliorant ainsi la propreté du signal et la stabilité des circuits de puissance. -

Un format compact qui améliore les caractéristiques thermiques

Les conducteurs larges et minces, laminés en couches, optimisent l’espace disponible dans les systèmes tout en garantissant d’excellentes performances électriques. Leur surface étendue améliore également la dissipation thermique, contribuant à une intégration plus efficace des composants.

-

-

-

Large choix d’interconnexions

Douilles, embossages, languettes Faston®, connecteurs soudables ou éléments pressés : les bus bars peuvent intégrer de nombreuses solutions d’interfaçage pour s’adapter à tout type de système.

-

-

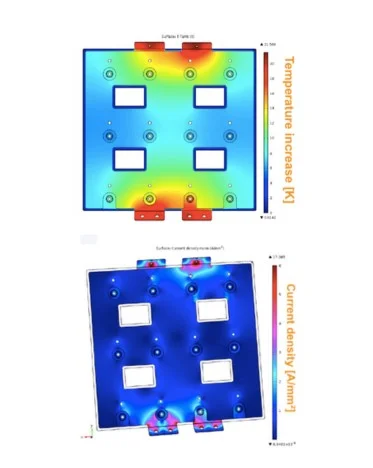

Simulation thermiques et électriques

-

Simulations d'accroissement de température

Les ingénieurs d'applications de Mersen sont aptes à réaliser des simulations de montée en température sur les prototypes de bus bars. Cela assure de pouvoir mener en phase de fabrication la conception du bus bar la plus efficace thermiquement, délivrant ainsi à notre client la performance optimale du produit et la dissipation thermique la plus basse possible. Il est dans nos pratiques standards de vérifier que la conception prenne en compte les limitations thermiques des condensateurs en les empêchant d'atteindre une surchauffe excessive, surchauffe synonyme d'un effet considérable sur leur durée de vie. -

Simulation de flux de courant électrique

En plus des simulations de montée en température, les prototypes peuvent être soumis à des simulations de circulation de courant électrique. Les années d'expérience de Mersen lui ont permis de mettre en place des règles pré-conception conduisant au design le plus efficace. Mais des simulations peuvent rendre parfait le design final en lui assurant la meilleure performance électrique. -

Effet de peau en haute fréquence

Le phénomène d'effet de peau rend l'inductance et la résistance dépendantes de la fréquence. Avec l'émergence des technologies large bande haute fréquence, les courants ont tendance à ne circuler qu'en surface des conducteurs. En conséquence la profondeur de pénétration de l'énergie électromagnétique détermine le volume de conduction efficace. -

Pertes de commutation du semi-conducteur

Dans le traitement des applications carbure de silicium et nitrure de gallium, ou de tout autre électronique à commutation grande vitesse, Mersen réalisera le design avec la plus basse inductance possible de façon à réduire les pertes de commutation du semi-conducteur.

-

-

-

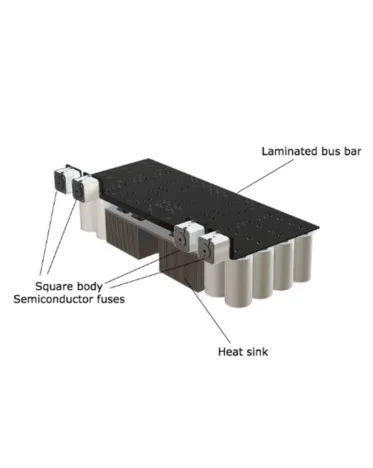

Architecture intégrée

Electronique de puissance

Pour servir au mieux ses clients fabricants d'onduleurs, Mersen a regroupé les dernières innovations techniques illustrée dans la démarche de l'Architecture Intégrée

La démarche de l'Architecture Intégrée de Mersen aident les concepteurs d'onduleurs à économiser du temps en optimisant la sélection des composants clés en bénéficiant d'une solution pré-conçue pour répondre à leur application spécifique. Les bus bars, les refroidisseurs, les fusibles, les gate drivers, les condensateurs et les connecteurs peuvent maintenant être conçus ensemble de façon optimisée en une étape de façon à répondre aux challenges électriques, mécaniques et thermiques du système.

-

Bénéfices

La solution groupage de Mersen pour l'électronique de puissance aide à optimiser la performance du système, à réduire les coûts globaux et à diminuer le temps d'accès au marché. Notre architecture intégrée comprend :

- Bus bar laminé:

En tant que meilleure alternative à l'option du câblage, le bus bar laminé isolé fournit une connexion électrique et mécanique entre de nombreux composants. Le bus bar laminé limite l'inductance parasite et réduit le temps d'assemblage, avec comme résultat une amélioration de la fiabilité de l'ensemble du convertisseur de puissance, de sa performance et de son efficacité, et tout cela en minimisant les coûts de l'assemblage - Systèmes de refroidissement:

Mersen intègre sa expertise étendue dans le domaine du refroidissement et sa technologie brevetée de refroidisseurs dans les applications semi-conducteur pour les rendre plus efficace, plus fiable et plus profitable - Fusibles ultra-rapides:

Les fusibles Mersen pour la protection des semi-conducteurs sont utilisés pour protéger contre les surintensités dans les équipements d'électronique de puissance.

- Bus bar laminé:

-

Demandez un expert Mersen

Le bon design adapté à votre application

L'équipe Mersen dédiée à l'électronique de puissance est à votre disposition du client pour personnaliser une solution pour vous. Faites de Mersen votre partenaire pour la protection de l'électronique de puissance et alors vous découvrirez un allié puissant qui peut vous aider à protéger les personnes et les équipements

-

Pourquoi faire de Mersen votre partenaire ?

-

Expérience étendue

plus de soixante ans d'expérience

La synergie d'une expérience de plus de soixante ans dans la conception de bus bars laminés personnalisés et d'une empreinte mondiale en termes de fabrication et de recherche-développement nous offre à Mersen la flexibilité et l'expertise pour satisfaire les exigences de nos clients.

Notre longue expérience industrielle se traduit dans des millions d'heures de travail dédiées à améliorer en permanence nos produits et aussi nos processus. Nous poursuivons nos efforts pour développer et fournir des solutions d'énergie innovantes pour une variété d'applications. -

Solutions personnalisées de protection électrique

Electronique de puissance

En combinant les fusibles corps carrés de Mersen pour la protection des semi-conducteurs avec les refroidisseurs et les bus bars laminés Mersen vous offre une solution optimisée pour appuyer la conception de votre électronique de puissance, et ceci quelle que soit la technologie du semi-conducteur (silicium, carbure de silicium, nitrure de gallium). En tant que partenaire en conception avec une expertise étendue, tant en produit qu'en application, Mersen est apte à maximiser la performance du système, réduire les coûts globaux et diminuer le temps d'accès au marché. Notre équipe Mersen dédiée à l'électronique de puissance est à votre disposition afin de personnaliser une solution pour vous.

-

Solutions à valeur ajoutée

Bus bars multicouches

Les bus bars multicouches offrent une intégrité de leur structure avec laquelle les méthodes de câblage ne peuvent rivaliser. Les conceptions bus bars de Mersen à valeur ajoutée intègrent une variété de composants. Chacun d'entre eux est testé et certifié. Tout est conçu pour vous faciliter la vie lors de l'assemblage du système.

-

Simulation et analyse

Prototype de bus bar

Chaque prototype de bus bar peut être testé en simulation de montée en température et en analyse de circulation de courant. Ces simulations permettent à nos ingénieurs de concevoir les maquettes de bus bar les plus fiables et les plus efficaces.

-